Product Detail

.jpg&width=700)

Поставщик: SOLAR BEAR ENGINEERING CO., LTD.

Страна происхождения: Тайвань

Особенности

Резьбонакатные автоматы производят изделия — DIN 95, DIN 96, DIN 97, DIN 571, DIN 968, DIN 7504 K, DIN 7995, DIN 7996, DIN 7997, DIN 84, DIN 85, DIN 316, DIN 316, DIN 404, DIN 417, DIN 427, DIN 438, DIN 464, DIN 465, DIN 478, DIN 479, DIN 480, DIN 551, DIN 553, DIN 653, DIN 912, DIN 913, DIN 914, DIN 915, DIN 916, DIN 920, DIN 921, DIN 922, DIN 923, DIN 926, DIN 927, DIN 963, DIN 964, DIN 965, DIN 965, DIN 966, DIN 966, DIN 967, DIN 6900, DIN 6901, DIN 6902, DIN 6904, DIN 6905, DIN 6906, DIN 6907, DIN 6908, DIN 6912, DIN 7380, DIN 968, DIN 6901, DIN 7500 C, DIN 7500 D, DIN 7500 M, DIN 7504 К, DIN 7504 К, DIN 7504 M (N), DIN 7504 P, DIN 7513 A, DIN 7513 B, DIN 7513 F, DIN 7513 G, DIN 7516 A, DIN 7516 D, DIN 7516 E, DIN 7971, DIN 7972, DIN 7973, DIN 7976, DIN 7981, DIN 7981, DIN 7982, DIN 7983 и прочее.

|

|

|

|

ПЕРЕЧЕНЬ ИЗГОТАВЛИВАЕМОЙ ПРОДУКЦИИ

Производитель выпускает высокоскоростные машины более 200 ед. станков в месяц, 2300 ед. станков в год уже почти 50 лет (с 1973 г.), что является гарантией их высокого качества. Заготовки могут подаваться по наклонной направляющей под углом 30 или 90 градусов. Уровень шума при производстве не превышает 80 дБ. Оборудование укомплектовано необходимыми средствами защиты, устанавливаемыми непосредственно на оборудовании (ограждения и блокировки) для обеспечения безопасной работы персонала на всех предусмотренных режимах эксплуатации оборудования. Станки для саморезов, винтов и шурупов поставляются в комплекте с электрооборудованием, средствами автоматизации и измерений, необходимыми для выполнения задач.

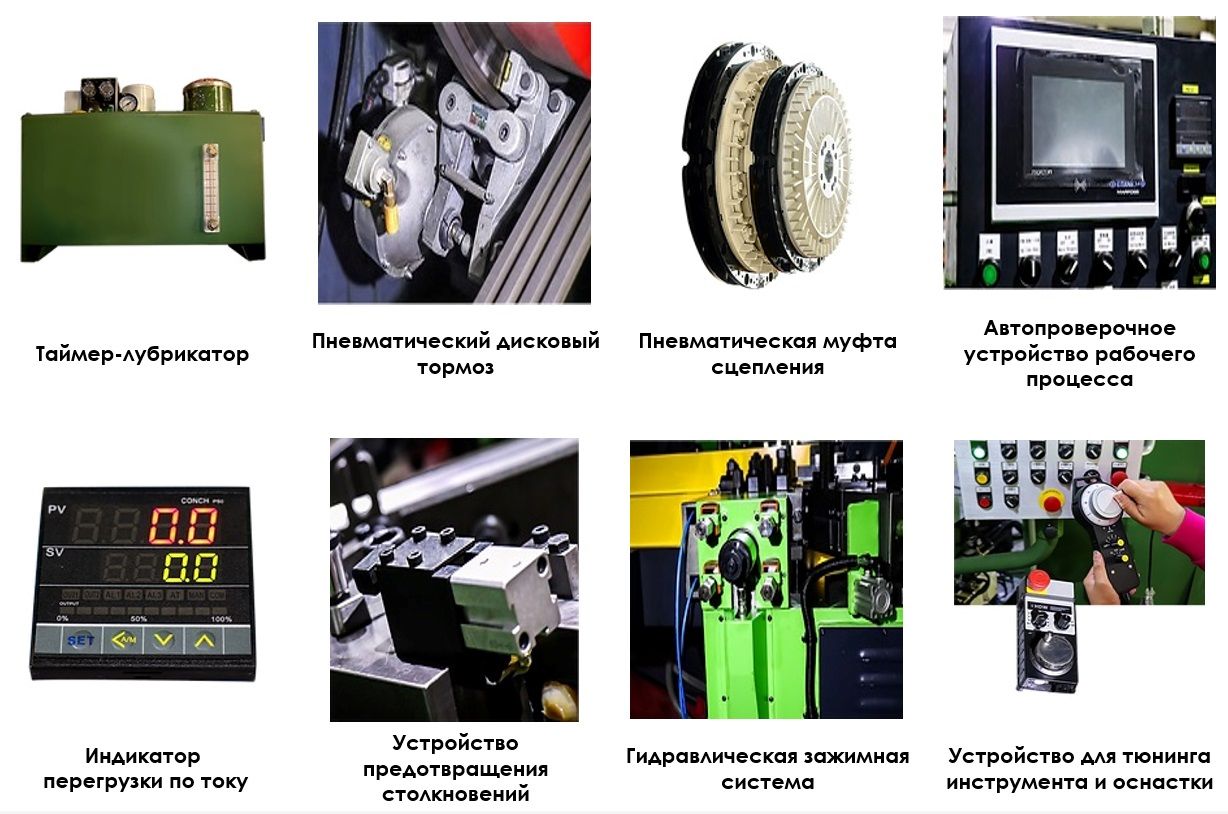

ДОСТУПНО БОЛЬШЕ ФУНКЦИОНАЛЬНЫХ ОПЦИЙ

- Пневматическая муфта сцепления тормозной системы.

- Пневматический тормоз.

- Управление от серводвигателя.

- Маховик электронный с цифровым индикатором для перемещения резьбонакатного ползуна.

- Система мониторинга рабочего процесса.

- Защитный или полузащитный кожух.

- Инвертор на главный двигатель.

- Конвейер для удаления стружки двухроликовый.

- Бункерное подающее устройство.

- Шаговый питатель-ориентатор для длинных и тяжелых изделий.

- Вибрационная чаша подачи.

- Конвейер для удаления металлического лома.

- Панель оператора HMI (или автопроверочное устройство для счёта и отбраковки дефектной продукции).

- Механизм настройки резьбонакатных плашек.

- Механизм добавления смазки.

Характеристики

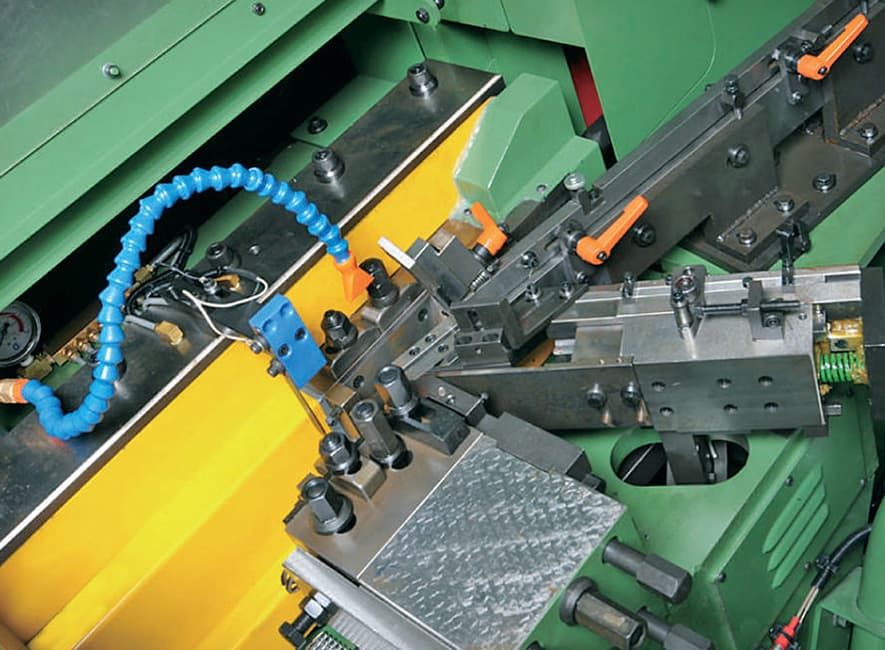

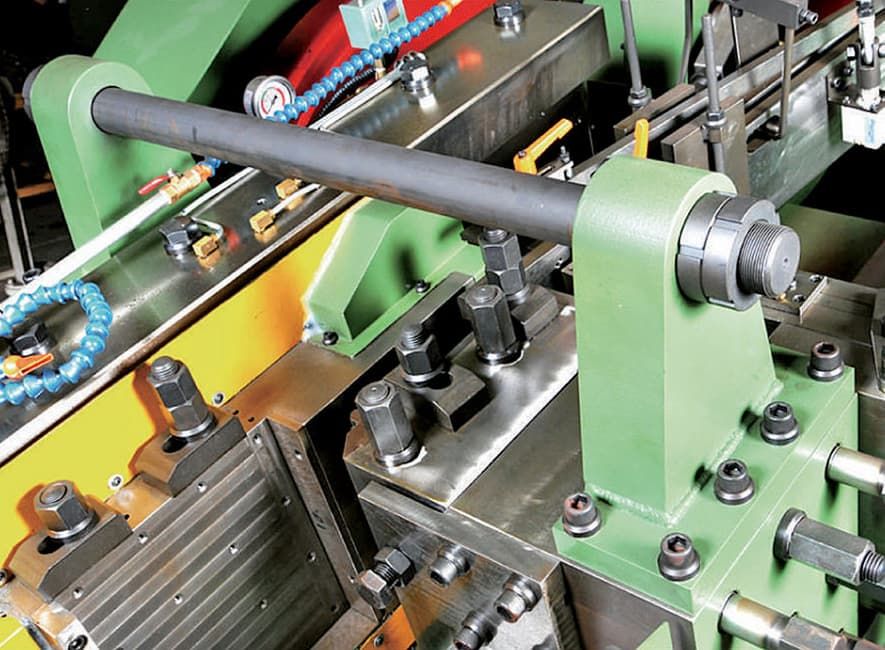

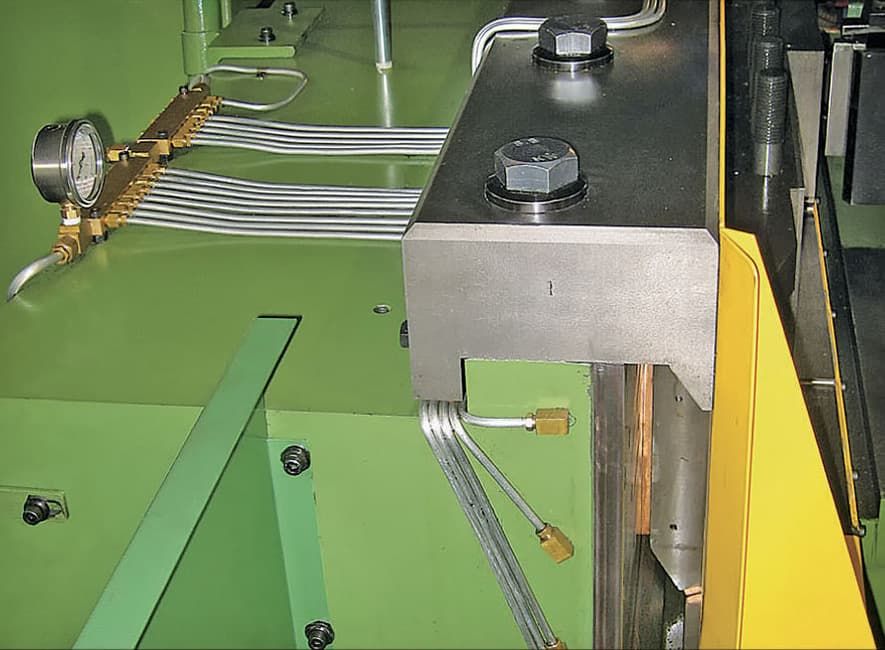

В комплектации каждого резьбонакатного станка предусмотрен механизм подачи заготовок — вибрационная чаша или шаговый питатель-ориентатор. Подача заготовок производится по наклонной направляющей под углом 30 либо 90 градусов. Регулируемая траверса стабилизирует процесс подачи заготовок крепежа по направляющей, исключая свободную подачу, что обеспечивает качество накатываемой резьбы. Оборудование оснащено следующими узлами: механизмом подачи заготовок крепежа без головки, устройством удаления масляных паров из рабочей зоны станка, системой подачи смазочно-охлаждающей жидкости в рабочую зону, системой централизованной смазки узлов оборудования, системой фильтрации смазочно-охлаждающей жидкости, мерной шкалой контроля положения наклонных направляющих, системой приводной настройки положения наклонных направляющих. В станках применена централизованная система подачи смазочного масла вместо классической акриловой масленки. Все механизмы вращаются в закрытой масляной камере под высоким давлением. Охлаждающее масло проходит через систему фильтрации перед поступлением в общий масляной бак картера машины. Конструкция централизованной системы смазки деталей и системы масляного охлаждения инструмента позволяет поддерживать чистоту рабочих жидкостей, тем самым значительно продляя срок службы деталей и узлов оборудования. Подвод очищенного сжатого воздуха давлением 500÷700 кПа производится от компрессора (ответственность Заказчика). С каждым станком поставляется один комплект инструмента и оснастки.

Резьбонакатные станки серии CTR с подачей отштампованной заготовки под углом 30 градусов отличаются высокой производительностью и меньшим временем на подачу.

Резьбонакатные станки серии CR/ZR с подачей отштампованной заготовки под углом 90 градусов отличаются точностью подачи, высоким резьбонакатным усилием, подходят для накатывания резьбы на стержне установочных безголовочных болтов и винтов, на предварительно термообработанных изделиях.

Резьбонакатные станки оснащены механизмом подачи заготовок крепежа без головки (установочных безголовочных винтов, болтов, шпильки).

Механизм подачи изделий большой длины имеет пневматический контроль скорости подачи заготовки и усилия накатывания резьбы.

Система автоматической подачи в отличие от обычной кулачковой подачи исключает истирание кулачков.

Система централизованной смазки под давлением обеспечивает длительный срок эксплуатации инструмента и направляющих резьбонакатных станков. Прецизионная система фильтрации не только снижает прямые производственные затраты, но и продлевает срок службы масла за счет его рециркуляции. Охлаждающая жидкость и смазочное масло не смешиваются друг с другом.

ЗАГРУЗОЧНАЯ ПЛАТФОРМА ДЛЯ ПОДАЧИ ОТШТАМПОВАННОЙ ЗАГОТОВКИ НА РЕЗЬБОНАКАТНЫЙ СТАНОК (ОПЦИЯ)

СИСТЕМА УПРАВЛЕНИЯ РЕЗЬБОНАКАТНЫХ АВТОМАТОВ

Система контроля и диагностика включает контроль давления воздуха; контроль подачи заготовки; контроль отсутствия заготовки; датчик контроля усилия при накатке; датчик перегрузки двигателей; датчик уровня масла; концевые датчики открытия защитных кожухов. Электрооборудование включает внутреннее освещение рабочего пространства станков; индивидуальную панель оператора для управления станком; LCD монитор на панели оператора; электрошкаф с классом защиты IP54. Исполнение шкафа – одностороннее.

Спецификация

РЕЗЬБОНАКАТНЫЕ АВТОМАТЫ СЕРИИ ZR

Это наш самый первый и самый важный тип резьбонакатных станков, который на протяжении многих лет пользуется успехом у наших клиентов. Основанный на традиционной конструкции, он имеет систему привода с открытой зубчатой передачей и механизм автоматической подачи с подающим ножом под углом 90 градусов. Серия ZR больше подходит для клиентов, которым требуется большое усилие накатывания, но не скорость.

РЕЗЬБОНАКАТНЫЕ АВТОМАТЫ СЕРИИ CR

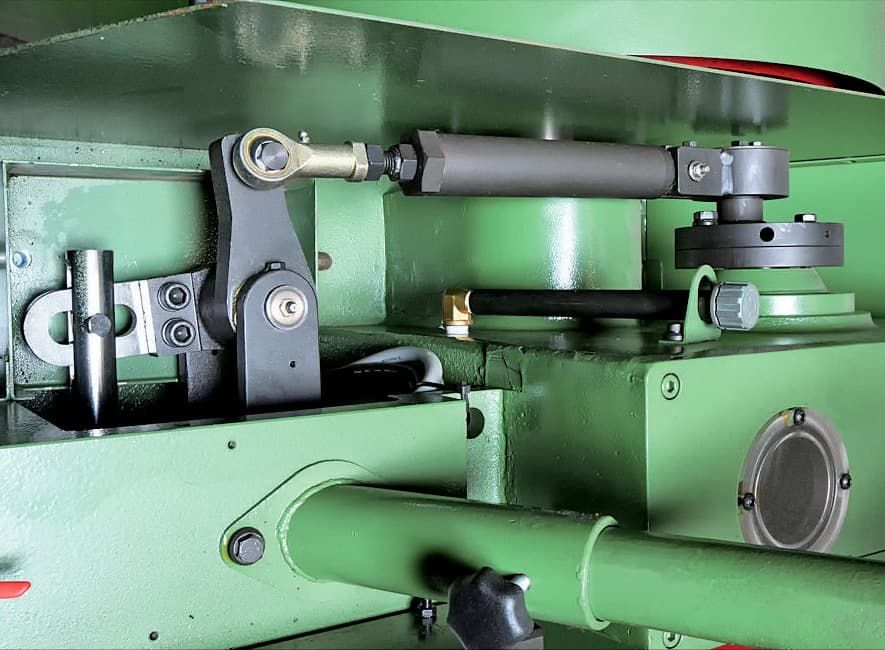

С заботой об окружающей среде мы продолжаем внедрять новые резьбонакатные станки серии CR. В новой конструкции и корпусе ведущая шестерня установлена в станке, и она смазывается для снижения шума и долговечной эксплуатации шестерни во время накатывания резьбы. Усовершенствованные настройки включают в себя систему эксцентриковых пластин, заменяющую традиционные кулачки, и систему поворотного прямого рычага, поэтому оптимальный эффект резьбонакатывания на высокой скорости может быть получен при подаче под углом 90 градусов.

РЕЗЬБОНАКАТНЫЕ АВТОМАТЫ СЕРИИ CTR

Серия СTR обладает отличными характеристиками, которые могут удовлетворить клиентов, которым требуется высокая стабильность и высокая скорость. Эта серия также ориентирована на экспорт. Высокоскоростные автоматические резьбонакатные станки серии CTR оснащены системой эксцентриковых пластин и системой поворотного прямого рычага, а изделия подаются под углом 30 градусов, что значительно сокращает временной интервал подачи и увеличивает скорость накатывания резьбы. С помощью устройства для обнаружения дефектной продукции можно одновременно контролировать качество и количество винтов.

Технология

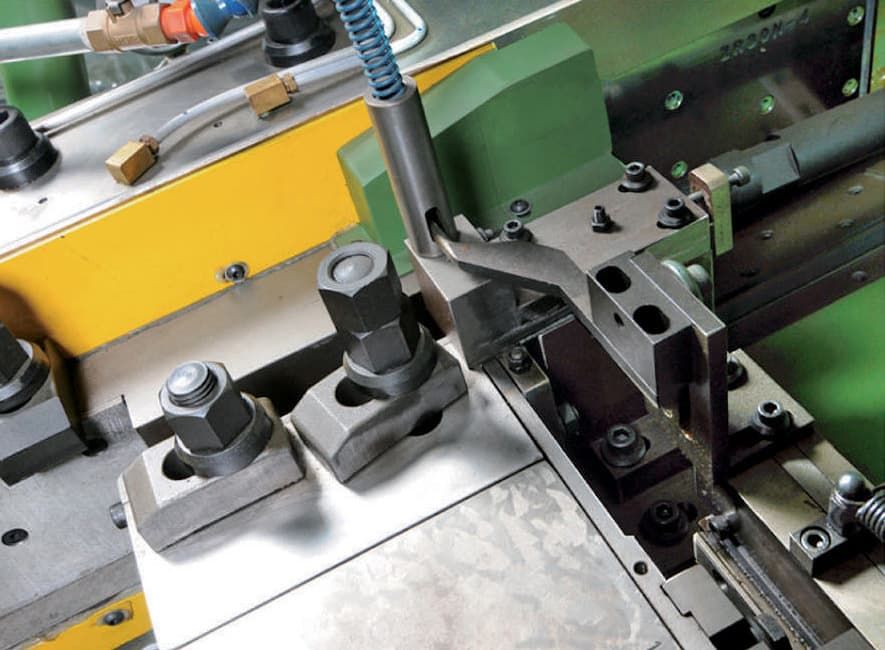

Для накатки резьбы это оборудование использует плашки резьбонакатные плоские. Используются не отдельные плашки, а их комплект из двух штук. Одна из них соединена с ползуном металлообрабатывающего агрегата, что позволяет ей осуществлять движение возвратно-поступательного характера. Вторая монтируется на рабочей поверхности станка неподвижным образом. Движущаяся плашка при перемещении агрегата захватывает изделие, которое требуется обработать, и по неподвижной плашке осуществляет его прокатку. В качестве технологической смазки может применяться индустриальное масло И-20А, либо другие виды смазок, обеспечивающие необходимую стойкость инструмента.

Подлежащие накатке полуфабрикаты загружаются в вибрационную чашу или при помощи шагового питателя-ориентатора, который ориентирует заготовки головкой вверх, перемещая их по направляющим линейкам в зону обработки. Там их поочередно подхватывает накатной ползун, на котором смонтированы резьбонакатные плашки, профиль каждой из которых соответствует половине профиля накатываемой резьбы. Прокатываясь в технологическом зазоре между подвижной и неподвижной плашками станка, саморез получает необходимый резьбовой профиль. В конце рабочего хода подвижная плашка выталкивает изделие из зоны накатывания, и вследствие возвратно-поступательного движения ползуна возвращается за очередной заготовкой.

КОМПЛЕКТУЮЩИЕ КАТЕГОРИИ

Видео-презентация оборудования, инструмента и оснастки из Тайваня

http://www.solarbear.tw/motion.asp?siteid=1007166&menuid=44520&prodid=185156