Промышленные станки: группы и описание установок

Классификация промышленных станков по группам. Наиболее распространенные типы производственных установок: фрезерные, токарные, сверлильные, шлифовальные и другие. Различие моделей по типу управления и материалу обработки.

- Что такое промышленный станок?

- Какие бывают станки?

- Токарные станки

- Сверлильные станки

- Расточные агрегаты

- Шлифовальные и заточные

- Притирочные агрегаты

- Хонинговальные установки

- Зубообрабатывающие машины

- Резьбообрабатывающие и резьбонакатные

- Гайконарезные станки

- Фрезерные станки

- Виды фрезерных станков

Что такое промышленный станок?

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Какие бывают станки?

Станки – сложные агрегаты, используются для придания устройству формы, высверливания необходимых отверстий. Без них не обойтись в машиностроении, промышленности, на мелких производственных предприятиях. Устройства могут быть стационарные и мобильные. Не передвижные станины с силовой установкой надежнее в работе по сравнению с малогабаритными машинами.

Классификация по типу

Автомат и полуавтомат

Для модельных заготовок

С вертикальным расположением сверла

Координатно-расточный с одной стойкой

С горизонтальной расточкой

С горизонтальным расположением сверла

Полировальный с квадратной или круглой станиной

Другой с абразивным инструментом

Для обработки резьбы и зубьев

Зубострогальный для цилиндрических колес

Для резьбы на зубьях конических колес

Зубофрезерные для шпицевых валиков и цилиндрических колес

Зубофрезерные для червячных колес

Для обработки торцов зубьев

Для шлифовки зубьев и резьбы

Другой резьбо- и зубоотделочный

С вертикальной фрезой

Копировальный и гравировальный

Универсальный широкого спектра

Строгальный, долбежный, протяжный

Продольный с одной стойкой

Продольный с двумя стойками

Отрезной с рабочим органом:

Для обработки труб и муфт

Правильно- и бесцентровообдирочный

Для тестирования инструментов

Таблица 1. Типы станков

Токарные станки

Агрегаты первой группы составляют 30 % станочного парка промышленных предприятий. Их используют практически при всех операциях по обточке металлических и других изделий, имеющих форму вращаемых тел:

- корректировка заготовок;

- нарезка резьбы;

- проточка пазов;

- резка металлов;

- обработка торцов деталей.

Токарные станки незаменимы при изготовлении болтов, втулок, шайб, осей и других деталей конической или цилиндрической формы. Сырая заготовка крепится фиксирующим патроном шпинделя:

- с проходным отверстием;

- самоцентрирующийся;

- с независимым перемещением кулачков;

- со штоком.

Чем мощнее конструкция шпинделя и привода станка, тем выше производительность токарного оборудования при резьбе по деталям и тем большая заготовка на нем обрабатывается.

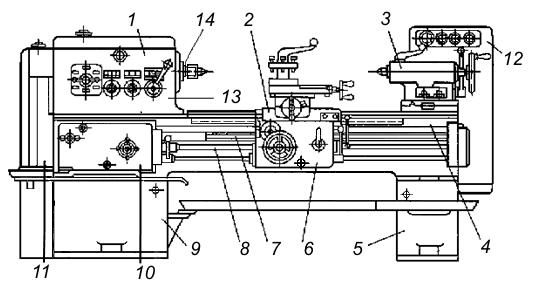

Схема обычного токарно-резцового станка с основными узлами: 1 – шпиндельная бабка; 2 – суппорт для закрепления режущего элемента; 3 – задняя бабка; 4 – станина; 5, 9 – тумбы-подставки; 6 – фартук; 7 – ходовой винт; 8 – ходовой валик; 10 – коробка подач вращательных движений от шпинделя к суппорту; 11 – гитара сменных шестерен; 12 – пусковое устройство и двигатель; 13 – коробка скоростей; 14 – шпиндель.

Производители предлагают разные типы токарных станков крупногабаритных размеров для предприятий, мини-машины по металлу, удобные для частного пользования.

Сверлильные станки

Эти установки не менее популярны среди мастеров и на производстве, чем токарные. Их используют для создания сквозных и глухих отверстий заготовок и сверлильных работ по листовому металлу.

Примечание: преимущества агрегатов перед дрелью – высокая точность и возможность просверливать отверстия большого диаметра.

Вертикально-сверлильные станки распространены и часто используются при работе со сравнительно небольшими деталями. Принцип действия устройства заключается в подвижности заготовки относительно рабочего органа.

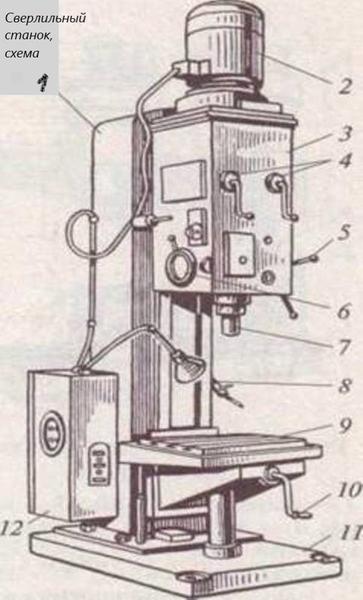

Основные узлы вертикально-сверлильного станка: 1 — станина в виде колонны; 2 — двигатель; 3 — сверлильная головка; 4 — рычаги переключения коробок скоростей и подач; 5 — ручная подача; 6 — лимб контроля глубины обработки; 7 — шпиндель; 8 — шланг для подачи СОЖ; 9 — столешница; 10 — рукоятка подъема столешницы; 11 — основа; 12 — короб электроустановки.

Настольные одношпиндельные станки применяют в приборостроении для изготовления маленьких отверстий. Аналогичные многошпиндельные машины значительно повышают производительность.

Сверлильно-долбежные станки способны выполнять несколько операций, работать фрезой, но эти опции отличаются ограниченными возможностями.

Для сверления больших отверстий используются радиально-сверлильные агрегаты, при обработке которыми заготовка остается неподвижной, а шпиндель перемещается.

Примечание: крупногабаритные радиально-сверлильные станки переносятся подъемным краном непосредственно к самой детали. Другие модификации оснащаются тележками и при работе фиксируются башмаками.

Расточные агрегаты

Станки предназначаются для работы по металлу, без них не обойтись в серийном и единичном производстве. На этих машинах можно:

- сверлить;

- растачивать;

- зенкеровать;

- нарезать резьбу;

- обтачивать и фрезеровать цилиндрические поверхности;

- подрезать торцы.

Необходимый для операции инструмент крепится на борштангу в отверстии шпинделя, расположение которого может быть горизонтальным или вертикальным.

Горизонтальный расточный станок.

Вертикальный расточный станок.

Координатно-расточные станки выполняют сходные действия, различие состоит в возможности сделать предварительную разметку.

Алмазно-расточные агрегаты отличаются высокой точностью, и при растачивании погрешность не превышает 3–5 мкм.

Шлифовальные и заточные

Этой группой станков проводится наружная и внутренняя обработка заготовок в форме тел вращения, шлифовка резьбы, зубьев колес, разрезаются детали, затачиваются инструменты. Исходя из типа шлифовки и обрабатываемой поверхности, станки бывают:

- круглошлифовальные;

- внутришлифовальные;

- бесцентрово-шлифовальные;

- плоскошлифовальные;

- специальные.

Примечание: главный рабочий инструмент в шлифовальных станках – абразивный круг или брусок, который снимает с поверхности тонкий слой металла.

Шлифовальные станки различают по видам подачи:

- движение детали вместе со столом и перемещение шлифовального круга – круглошлифовальный станок;

- вращение заготовки или шлифовального круга и перемещение бабки шлифовального круга – внутришлифовальный станок;

- движение стола и периодическое поперечное перемещение бабки с вертикальным сдвигом абразивного круга – плоскошлифовальный станок.

Притирочные агрегаты

Металлорежущие притирочные машины применяются для тонкой доводки и притирки – поверхность детали обрабатывается до идеального состояния с помощью мелкозернистой абразивной смеси, которая снимает тонкий слой металла или другого материала. Используются:

- алмазная пыль;

- наждак;

- электрокорунд.

Порошок наносится на плоские или круглые притиры из чугуна, низкосортной стали, свинца, меди, дерева и удерживается керосином или скипидаром, смешанным со специальной смазкой или пастой (окись алюминия, хрома, венская известь).

Важно: доводка детали происходит на медленной скорости с постоянным изменением направления.

Станки оснащаются регулируемыми и нерегулируемыми притирами. Для первых характерна разрезная рубашка, внутренний конус и устройство для изменения диаметра доводочного элемента.

Хонинговальные установки

Группа шлифовально-притирочных агрегатов для обработки наружных поверхностей деталей цилиндрической формы. Это втулки, валики, пальцы и др. Для резки в шпинделе закрепляется хонинговальная головка с абразивными брусками.

Стандартно выпускают станки с горизонтальным, вертикальным и наклонным расположением одного или нескольких шпинделей.

Зубообрабатывающие машины

Станки для нарезки и отделки цилиндрических зубьев колес в зависимости от вида рабочего инструмента бывают:

- зубофрезерные;

- зубошлифовальные;

- зубопротяжные;

- зубострогальные и пр.

Агрегаты справляются с функциями нарезки зубьев, чистовой и отделочной обработкой цилиндрических и конических колес с прямыми, косыми и криволинейными зубьями, шевронных, червячных колес, зубчатых реек.

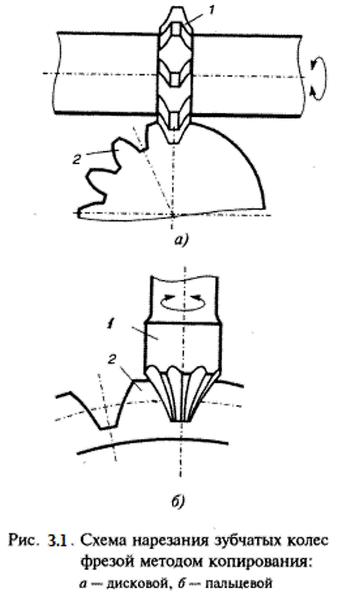

Копирование – фреза имеет идентичные зубьям детали впадины и продвигается вдоль впадин колеса, оставляя отпечаток. После работы над отдельной впадиной деталь разворачивают на окружной шаг и приступают к следующей. Неудобство такого способа обработки в том, что для каждого колеса нужна отдельная фреза, а замена отнимает время. Однако работать с таким агрегатом просто.

Информация: метод копирования выгоден при единичном производстве или ремонте. Для серийного используют зубодолбежные установки.

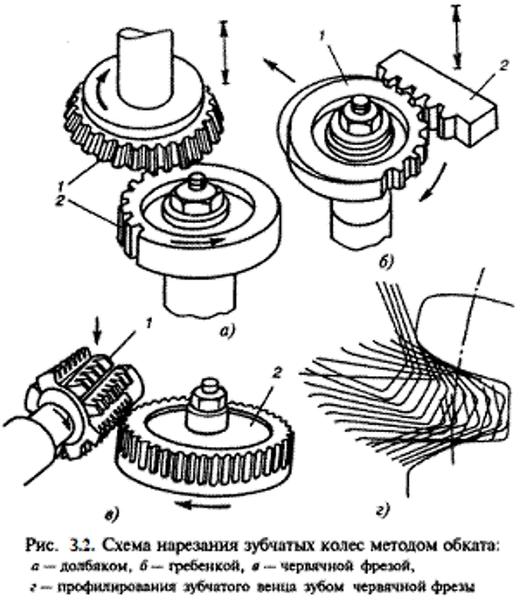

Обкатка – распространенный способ с высокой производительностью и точностью нарезаемых колес. Один инструмент обрабатывает различные по числу зубьев заготовки. Режущие кромки инструмента последовательно располагаются в зубьях колес и прокатываются, сцепленные друг с другом. При методе обкатки чаще всего используются червячные фрезы.

Помимо основных способов обработки зубчатых колес, существуют другие методы с высокой производительностью:

- долбление всех впадин детали сразу фрезой с аналогичными впадинами на режущей кромке;

- протяжка всех зубьев;

- прокатка способом холодной или горячей обработки;

- волочение или накатка без снятия верхнего слоя материала;

- прессование зубьев (подходит для синтетических изделий).

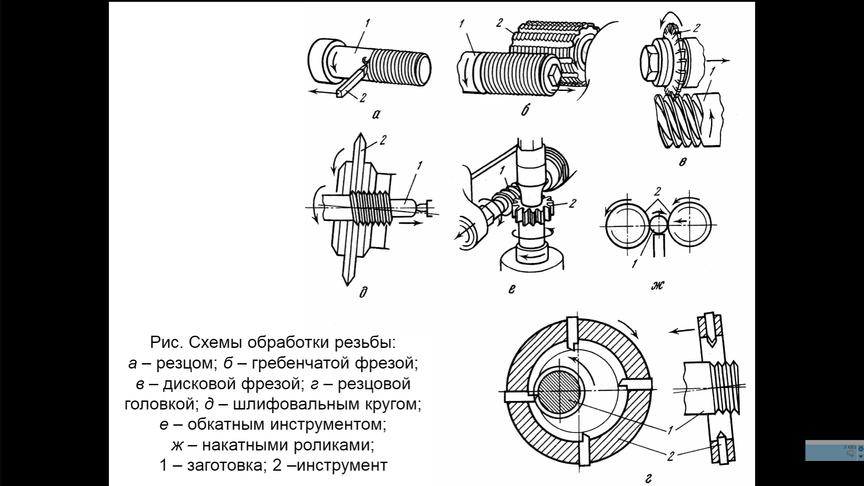

Резьбообрабатывающие и резьбонакатные

Это пятая группа промышленных станков, которые используются в машиностроении для нарезки резьбы. К ним относятся резьбофрезерные, гайконарезные, резьбо- и червячно-шлифовальные машины.

Способы нарезки в зависимости от рабочего инструмента:

- внутренняя резьба – применяются резцы, гребенчатые фрезы, метчики;

- наружная резьба – гребенчатые и дисковые фрезы, резцы, винторезные и круглые плашки;

- многозаходные винты и червяки – вихревые головки в условиях массового производства.

Информация: резьбонакатные агрегаты используют способ нарезки резьбы без снятия стружки с заготовки. Деталь сдавливается между плоскими или круглыми рабочими элементами и на ней отпечатывается нужная форма.

В станках с круглыми плашками изделие размещается между подвижной и неподвижной плашками. Затем двигающийся элемент подводится к заготовке, прижимает ее и накатывает резьбу несколькими оборотами детали.

Гайконарезные станки

Для изготовления изделий с точной резьбой на линиях серийного производства используются гайконарезные автоматы и полуавтоматы с прямыми или изогнутыми хвостовиками. Агрегаты могут быть одно- и многошпиндельными.

Фрезерные станки

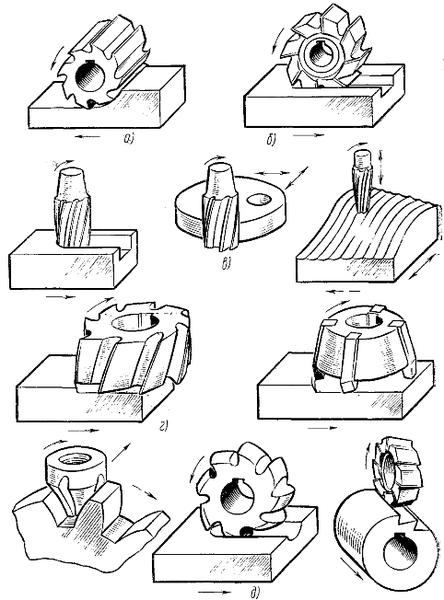

Группа состоит из машин с режущим многолезвийным инструментом – фрезой, которая вращательными движениями обрабатывает поступательно движущуюся заготовку плоского или фасонного типа.

Широкий спектр выполняемых работ обеспечивается разнообразием фрез:

- цилиндрические (а) – для обработки поверхностей;

- дисковые (б) – для изготовления пазов;

- концевые (в) – для обработки уступов, пазов, фасонных деталей;

- торцевые (г) – для торцовки уступов, пазов, поверхностей;

- фасонные (д) – для изготовления фасонных поверхностей.

Стрелки на рисунке указывают направление движения фрез и заготовок при резке.

Виды фрезерных станков

Консольные агрегаты оснащаются рабочим столом в виде консоли и горизонтально или вертикально расположенным шпинделем. Стол двигается в продольном, поперечном и вертикальном направлении относительно вала шпинделя. Возможности таких станков ограничены: могут изготавливать детали сравнительно небольшого веса и размера.

Универсальные станки отличаются оснасткой в виде поворотного стола, а широкоуниверсальные – поворотной шпиндельной головкой. Функционал таких машин расширенный.

Бесконсольные станки имеют жесткое основание для установки заготовки, стол двигается в поперечно-продольном направлении, а шпиндель совершает вертикальные перемещения. Предназначаются для обработки крупногабаритных деталей с солидной массой.

Продольно-фрезерные станки оснащаются столом, совершающим продольные перемещения. Шпиндель двигается поперечно и вертикально, поворачивается под заданным углом.

Установки карусельного и барабанного типа непрерывного действия имеют один или несколько вертикальных шпинделей, поочередно обрабатывающие поступающие детали.

Копировально-фрезерные станки выполняют контурную и фрезеровальную обработку по образцу.

Шпоночно-фрезерным агрегатам характерны возвратно-поступательные перемещения стола и планетарные движения шпинделя.

Классификация станков по возможному материалу обработки

Технические характеристики промышленных установок рознятся в зависимости от обрабатываемого материала. Чаще всего станочное оборудование требуется для работы с металлом и деревом. Для древесины можно использовать менее мощное оборудование, но с более точными настройками операций. По обработке металла требуется использование качественных инструментов и высокой мощности. Самые востребованные в производстве заготовок – токарные, сверлильные и фрезерные машины.

Классификация по типу управления

Постепенно уровень автоматизации на предприятиях повышается, станков с механическим управлением становится все меньше. Разделить машины по типу управления можно так:

- ручное;

- полуавтомат;

- автомат;

- ЧПУ – числовое программное управление;

- компьютерное.

Последние способы контроля обеспечивают высокую точность настройки при обработке с минимальной погрешностью. Важный плюс – отсутствует необходимость в постоянном наблюдении за процессом производства – оператор вносит параметры перед запуском.

https://vektorus.ru/blog/vidy-stankov.html