Виды фланцев и особенности их применения

Основные характеристики и назначение фланцевых соединений

Использование фланцевых соединений в трубопроводах обусловлено простотой сборки и возможностью замены запорной арматуры или фасонных изделий. Такая конструкция обеспечивает прочную стыковку частей трубопровода.

Благодаря фланцевым соединениям облегчаются следующие мероприятия:

- профилактические работы по очистке труб

- ремонт частей трубопровода

- модернизация элементов

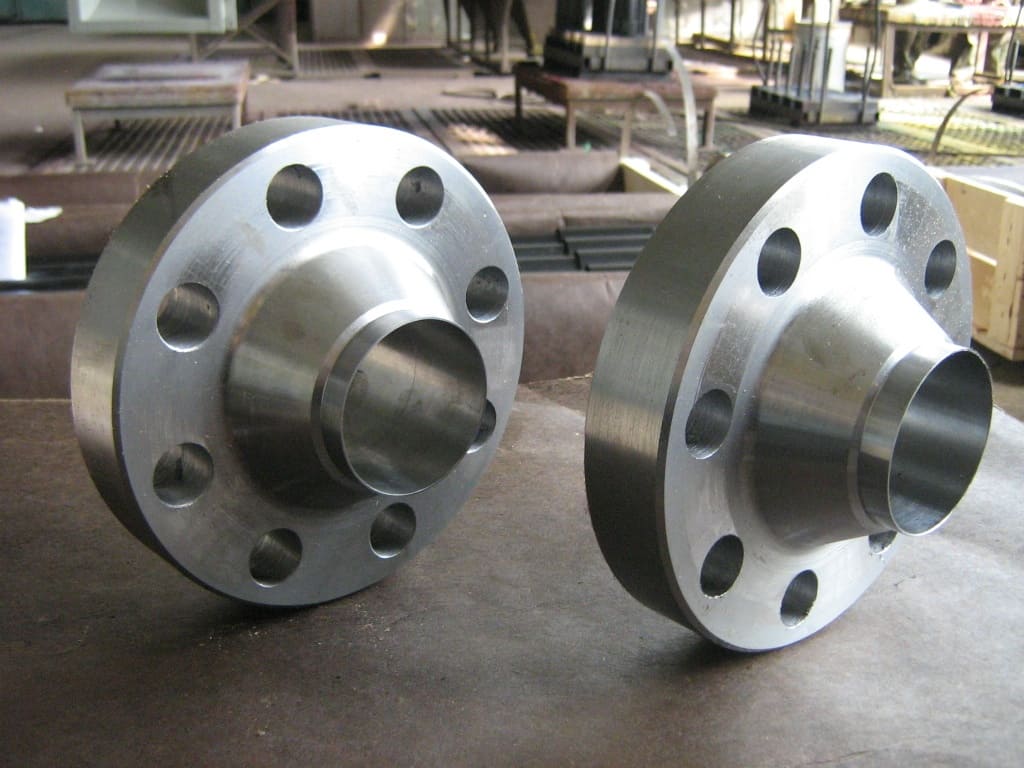

Визуально фланец представляет собой деталь с плоской поверхностью квадратной или круглой формы. Изделие имеет отверстия, предназначенные для установки крепежных элементов – болтов, шпилек, шайб, гаек.

В эксплуатации трубопроводов используются несколько видов фланцевых соединений:

- приварной тип

- свободновращающийся вид

- резьбовой тип

- глухой формы

- сквозного вида

Фланцевые соединения используются практически для всех трубопроводов с различными средами. В зависимости от характеристик передаваемой среды, подбирают материалы для изготовления фланцев или делают композитные изделия, которые повышают стойкость металлов к специальным веществам.

Составляющие части фланцевого соединения и стандартизация

Установка фланцевого соединения производится с использованием крепежей и сварки. Соединительный комплект имеет несколько составляющих:

- Фланец – металлическая деталь плоского профиля с симметрично размещенными отверстиями для проведения монтажа.

- Крепежные элементы.

- Прокладки – уплотнения соединения.

Фланцевый крепеж состоит из нескольких элементов – шпилек или болтов, шайб (граверов) и гаек. Крепеж изготавливают из различных материалов и применяются для конкретного типа фланца с учетом диаметра отверстия, выраженного в миллиметрах. Резьбовые соединения имеют нормативные параметры шага резьбы. Метрический тип выражен в миллиметрах, дюймовый определяется в дюймах. Требования к крепежу соединения устанавливаются нормативными документами и государственными стандартами.

При установке фланцев используются крепежные элементы:

- Болты — стержень с нарезанной резьбой на одной части детали и многогранной головкой на другой. Нормативным параметром служит длина болта, определяемая в миллиметрах и метрическая резьба.

- Шпилька – деталь стержневой формы с наличием резьбы с обоих концов. Одно резьбовое соединение устанавливается в основную конструкцию, вторая часть крепится гайкой. В ряде случаев монтаж осуществляется установкой гаек на оба конца шпильки.

- Гайки – многогранник с отверстием и резьбовой насечкой внутри. Применяется для стягивания посредством болта фланцев. Используются одновременно с установкой шайб.

- Шайба – плоская круглая деталь с отверстием, устанавливаемая под гайку. Не позволяет гайке портить покрытие фланца или запорной арматуры, обеспечивает стабильное положений крепежа, исключение перекосов в положении и максимальный прижим. Применяются шайбы прижимного, концевого, стопорного типа.

- Гравер – круглая рассеченная шайба квадратного профиля, изготовленная из закаленной стали. Гравер устанавливается между гайкой и плоской шайбой и предназначен для защиты от раскручивания гайки.

Детали комплекта фланцевого соединения имеют унифицированные параметры, соответствующие государственным и международным стандартам. В нашей стране используется стандартизация ГОСТ, в Европе действует DIN, для ряда стран (Япония, США и другие) применима американская система ANSI/ASME.

Четкая классификация фланцев позволяет использовать элементы соединения в различных странах без дополнительной подгонки параметров. Различия в классификации обозначений в стандартах легко устраняются при использовании таблиц перевода.

Наряду со стандартными изделиями возникает потребность во фланцах, имеющих нестандартные размеры диаметра, мест расположения крепежа. Детали, выполненные по специальным заказам, могут иметь выступы, дополнительные отверстия или пазы. Изделия производятся по индивидуальным заказам и чертежам, позволяющим решать узкие технологические задачи.

Материал изготовления деталей соединений

Основной элемент, фланец, преимущественно производится из стали (углеродистой, низколегированной, нержавеющей) и чугуна (ковкого и серого типа). Менее часто используют полипропилен, титан, алюминий, бронзу, латунь. Использование полипропилена нашло распространение только в последние годы. Установка преимущественно производится для полимерных труб.

Требования к материалу изделия (марке) определяются температурным режимом, давлением трубопровода и иными параметрами. Таблицы зависимости марки металла от давления и допустимых температур установлены нормативами в ГОСТах. В стандартном варианте в производстве фланцев используют материал, идентичный составу трубопровода или мест установки изделий.

Особые требования предъявляются не только к материалу для изготовления фланцев, но и к уплотнительным элементам соединения. Прокладки обеспечивают герметичность. Для их изготовления применяют техническую резину с различными характеристиками: стойкую к кислотам, щелочам, маслам, бензинам, повышенным температурам. Тип прокладки и материал определяется назначением трубопровода и характеристиками соединения. Менее часто применяются материалы: поранит, фторопласт или асбестовый картон.

Читать статью Предохранительные клапаны, как средства для защиты от повышения давления в трубопроводных системах

Технология производства

При производстве фланцев используют несколько способов:

- Центробежное литье

- Штамповка или ковка

- Резка из листа стального проката с использованием лазерного инструмента.

- Горячая поковка из заготовок в виде прокатных колец.

- Полуручной способ с использованием станков ЧПУ или токарно-фрезерных полуавтоматов.

Наиболее производительным способом, часто используемым для выпуска серийной партии, является штамповка, осуществляемая в закрытых формах – штампах. Наименее затратным является способ резки деталей из листовой стали. Способ требует дополнительного ультразвукового контроля на отсутствие каверн.

В процессе изготовления деталей производятся регулярный контроль качества. От качества фланца зависит работоспособность магистралей, при выходе из строя которых или авариях пользователь будет нести существенные потери. Одним из основных тестов является проверка на механическую целостность и ровность поверхности.

В настоящее время закупается большое число импортного оборудования, адаптированного под международные стандарты. На предприятиях налажен выпуск фланцев «переходного типа», сочетающего параметры разных систем стандартизации.

Для защиты фланцевых соединений от воздействия агрессивных сред, фланцы покрывают специальными материалами, которые увеличивают срока эксплуатации. Поверхностный слой стали обрабатывается никелем, хромом, цинком и иными материалами, препятствующими преждевременному разрушению. Вид покрытия определяется заказчиком.

Конструктивные особенности фланцев

В России применяются 3 вида соединительных фланцев трубопроводов, различающихся конструктивно. Параметры установлены ГОСТами. Используемая типовая классификация стальных фланцев внесена в несколько стандартов:

- ГОСТ 12820-80 применяется для плоских приварных деталей. Элемент «одевается» на трубу с последующим крепежом сваркой. Соединение осуществляется двумя швами по месту стыка. Монтаж отличается трудоемкостью, но обеспечивает особо надежную стыковку.

- ГОСТ 12821-80 используется для стандартизации приварных деталей встык (другое название – воротниковый фланец). При монтаже соединения производится стыковка торца трубы и воротника основной детали. Для прочного положения деталей проводится сварка однократным швом.

- ГОСТ 12822-80 применяется для свободных частей на кольце. В комплектацию входит дополнительный элемент – кольцо, имеющее равный фланцу диаметр. Конструкция отличается удобством монтажа, эффективно используемого в труднодоступных местах. Тип соединения используется при необходимости в проведении частых ремонтов. Особенность монтажа состоит в приварке кольца при свободном размещении фланца, легко вращаемого на трубе.

Менее часто используют стандартизацию ГОСТов, принятую в отношении фланцев резьбовых типов, изолирующих видов для подводных трубопроводов и прочих. Данные формы соединений труб имеют специальное назначение и встречаются редко.

В составе требований ГОСТов определяются особенности и параметры для каждого типа фланцев:

Измеряется в миллиметрах и указывает на разницу в диаметрах соединительной детали и трубы. Параметры не совпадают и имеют значение для стальных плоских фланцев и элементов со сварным кольцом. Для воротниковых типов деталей соединений параметр значения не имеет. Для условного прохода применяется условное обозначение ДУ с использованием индексов А и Б, где под буквой А подразумевается диаметр детали, а под Б – трубы, выраженные в миллиметрах.

- Рядность отверстий.

Параметр устанавливает отличия в размерах межу соединительными отверстиями. В ряде случаев для отверстий применяются различные параметры диаметров, выраженные в миллиметрах. При изготовлении деталей используются стандартный вариант, применяемый по умолчанию по ряду 2.

- Условное давление.

Показатель выражает предельно допустимое давление, способное выдерживать соединение без возникновения протечек и разрушений. На параметр влияет тип детали, материал изготовления, диаметр, ширина стыковочной поверхности. Физические параметры и влияние их на максимальный показатель давления установлены ГОСТом. При использовании данных учитываются отличия в размерности обозначения давления.

- Рабочая температура.

Параметр необходим для определения предельного значения давления. Физическая взаимозависимость показателей давления и температуры транспортируемой жидкости должна учитываться при проходе по трубам высокотемпературных сред. Возникающая расчетным путем линейная интерполяция влияет на соединительные возможности фланцев, снижаемые при повышении рабочих температур. В ГОСТах установлены соотношения между температурами и давлением для каждого типа фланцев.

Технология монтажа фланцевых соединений

Одним из важных моментов технологического процесса монтажа фланцев является подгонка всех элементов соединения. До проведения монтажа осуществляются мероприятия, направленные на подготовку деталей к установке.

На предварительном этапе проводятся действия:

- Проверка поверхности фланцев на отсутствие вмятин, царапин, неровностей. Очищение и обезжиривание поверхности детали.

- Проверка на отсутствие коррозии болтов, шайб и гаек. Снятие заусенец со стали и предварительная подгонка по резьбе элементов.

- Смазка резьбы болтов.

Пробная установка прокладки. При повторной установке, бывшие в употреблении прокладки, не используются. Если возможность применить новые уплотнения отсутствует, применяются несколько штук старых.

Путем затяжки болтов с использованием определенной схемы периодичности достигаются прочность стыка и герметичность системы.

При установке болтов применяется следующая схема:

- Затяжка первых болтов соединения производится не в полную силу.

- После установки первого болта насаживается второй крепеж с противоположной стороны.

- В третью очередь устанавливается болт, отступающий на четверть от первого.

- Далее монтаж осуществляется в крестообразной последовательности.

Читать статью Установка воздухоотводчика в системе отопления

В случае наличия 4 отверстий под болты монтаж производится крестообразно. В процессе монтажа достигается равномерное затягивание фиксирующих элементов. При избыточном напряжении может возникнуть разрушение резьбового соединения или обрыв шпилек, шайб и болтов. Необходимое усилие для затяжки установлено в спецификации.

В процессе монтажа и затяжки деталей применяются инструменты: ручной гаечный ключ, гидравлические ключи, пневмогайковерт. Ручная затяжка крепежей соединения требует наличия практических навыков. По истечении суток техником осуществляется повторная контрольная затяжка крепежа.

Виды фланцев и особенности их применения

Соединения на базе фланцев используются при прокладке трубопроводов. С их помощью подключаются автоматические клапаны, фильтры, насосные установки.

В рамках сегодняшней статьи мы расскажем, какие бывают серии фланцев, поговорим о видах фланцев по использованию, рассмотрим материалы для изготовления изделий.

Достоинства фланцев

Фланцевые соединения обладают множеством преимуществ:

- Простота сборки . Фланцы скрепляются болтами. Их протяжка осуществляется вручную.

- Высокая герметичность . Детали плотно прилегают друг к другу. Фланцевый узел сохраняет эксплуатационные качества на протяжении всего срока службы.

- Практичность . Изделия не требуют ухода. Достаточно регулярного визуального осмотра.

Продукция используется при прокладке новых и ремонте существующих трубопроводов.

Исполнение фланцев

Фланец является плоской деталью, используемой для соединения соосных участков магистрали. Типы фланцев и их назначение могут различаться. Существуют решения для производственных, коммунальных и хозяйственных объектов.

Отличительные особенности фланцев:

- круглая, реже квадратная форма;

- наличие отверстий для крепежных элементов;

- крупное центральное отверстие, соответствующее диаметру трубопровода;

- наличие технологических выступов или канавок.

В каких местах устанавливаются фланцы? Они используются в лотках, нишах, котельных, на открытом воздухе.

Назначение фланцев

Соединительные элементы фланцевого типа востребованы при:

- прокладке трубопроводов горячего и холодного водоснабжения;

- сборке отопительных систем;

- прокладке газовых магистралей;

- сборке промышленных линий.

Фланцы задействуются при подключении подающего оборудования. Они устанавливаются со стороны насоса и трубопровода. Такое решение упрощает ремонт и замену установки.

Назначение изделий прописывается в их паспорте или нормативной документации. Паспорт содержит сведения о классе фланца, его рабочих размерах и серийном номере.

Виды фланцев

Существует несколько видов фланцев стальных.

- Плоские приварные . Типовые решения, используемые в большинстве магистралей. Фланец располагается на конце трубы, фиксируется сваркой в тыльной части.

- Воротниковые . Элементы имеют юбку под приварку. Для фиксации достаточно одного сварного шва.

- Свободные . Сборные решения, состоящие из фланца и кольца. Кольцо фиксируется на краю трубы, ограничивая перемещение фланца.

Какие бывают фланцы на трубопроводе? В рамках одной линии могут задействоваться свободные, воротниковые и плоские решения. Все зависит от особенностей проекта.

Стали, используемые при производстве изделий

При выпуске фланцевых элементов используется.

- Сталь 20 . Материал для продукции широкого назначения. Сырье отличается доступной стоимостью и простотой обработки.

- Сталь 09Г2С . Данный тип металла оптимален для сварки. Он устойчив к коррозии, обладает высокой механической прочностью.

- 12Х18Н10Т . Продукция с повышенным содержанием никеля и хрома. Сталь невосприимчива к температурным перепадам, применяется на ответственных и опасных объектах.

- 15Х5М . Жаропрочная сталь с малым содержанием легирующих элементов. Достоинства сырья — значительный эксплуатационный ресурс и стойкость к окислению.

Представленные марки являются традиционными. При изготовлении нетиповых изделий может использоваться иная сталь.

Как подобрать фланцы?

Вопрос, как подобрать фланцы, актуален для новичков и опытных мастеров. Получить верный ответ можно двумя способами.

- Использовать рекомендации проектной документации . Проект содержит сведения о том, как подобрать фланец под трубу по диаметру. В нем присутствует таблица размеров, результаты контрольных расчетов.

- Использовать имеющиеся данные . При отсутствии документации изучаются параметры трубопровода. Особого внимания заслуживает:

- внешний и внутренний диаметры магистрали;

- рабочее давление;

- температура транспортируемой среды;

- место расположения стыка.

Грамотный подбор продукции — гарантия надежных соединений.

Приобретение фланцев для труб

Купить качественные и недорогие фланцы поможет компания «ЭкоМонтаж». Организация реализует изделия от ведущих отечественных производителей. В ассортименте решения, адаптированные к различным задачам.

Узнать, какой фланец лучше установить, можно у менеджеров предприятия. Они расскажут об особенностях продуктов, порекомендуют варианты, соответствующие требованиям клиента. Товар отгружается со склада организации, отправляется в любую точку РФ.

Нержавеющие фланцы: виды и сфера применения

Фланцевые соединения представляют собой наиболее востребованные приспособления для фиксации труб в жилищном строительстве и в промышленности. Они позволяют производить многократную сборку и разборку трубопровода в процессе эксплуатации и при ремонте. В настоящее время существует огромное количество разновидностей фланцев, которые применяются в различных ситуациях.

Где используются фланцы?

Трубопроводы предназначены для использования в многочисленных отраслях хозяйства: энергетике, машиностроении, нефтехимии, фармацевтике и т.д.

Система трубопроводов, которая используется на каком либо предприятии, обычно является многокомпонентной, т.к. одновременно должна выполнять множество различных задач. Основными составляющими элементами трубопровода являются фланцы. Они используются для надёжной герметизации соединений различных труб и технологических приспособлений. Например, фланцы служат для подсоединения к трубам фильтров и кранов.

Читать статью Монтаж теплоизоляции трубопроводов

В зависимости от технического назначения, а также от того, в какой системе они установлены, фланцы могут иметь различные характеристики. Главным параметром является материал, из которого они сделаны. Ведь чем прочнее он будет, тем более высокие нагрузки и давление сможет выдерживать.

Нержавеющие фланцы крепятся к трубопроводу при помощи болтов и гаек или шпилек. Такая установка позволяет выдерживать максимальные нагрузки, возникающие в системе. Однако данное крепление значительно сложнее собирать и разбирать. Поэтому, в большинстве случаев, болтовое соединение используется на тех трубопроводах, которые не требуют периодической чистки. В качестве примера, фланцевые крепления очень часто применяются на предприятиях, которые производят винные напитки, однако на молочных заводах их использование крайне не желательно, т.к. там систему приходится часто разбирать для промывки.

Все технические характеристики фланцев прописаны в ГОСТах: 12820-80, 12821-80, 12822-80.Виды фланцев о способу соединения

По способу соединения фланцы подразделяются на следующие разновидности:

- приварные плоские;

- с внутренней резьбой;

- воротниковые;

- свободные на приварном кольце;

- с резьбовым хвостовиком.

Приварные плоские

Данный тип фланцев имеет больший диаметр, чем сама труба. Он просто надевается на трубу и обваривается по периметру . Такой вид фланца является неразборным и используется в тех трубопроводах, которые не требуют специальной защиты от коррозии. Т.е., в тех системах, которые взаимодействуют с агрессивными средами.

Приварные фланцы могут выдерживать температуру в пределах: -70 – + 450 С и давление: 0,1 – 2,5 МПа.

С внутренней резьбой

Данный фланец представляет собой кольцо, которое имеет несколько отверстий под болты и внутреннюю резьбу. Он применяется для соединения двух труб небольшого диаметра, которые работают при малом давлении.

Такой фланец выдерживает температурные режимы от -50 до +510 С.

Воротниковые

Данные фланцы устанавливается к тубе встык и обваривается по периметру. Для того, что уменьшить протяжённость сварных швов, они имеют специальный выступ (воротник) в виде конуса. Внутренняя поверхность воротникового фланца контактирует непосредственно с агрессивными средами, поэтому она обязательно должна быть устойчива к их воздействию. Благодаря тому, они обладают повышенными показателями надёжности и герметичности.

Воротниковые фланцы могут выдерживать температурные режимы от -70 до +600 С и максимальное давление в 20 МПа.

Свободные на приварном кольце

Данные фланцы включают в себя приварное кольцо. При этом, сам фланец после установки может свободно вращаться. Данное соединение особенно актуально для соединения труб в труднодоступных местах.

Свободный фланец рассчитан на максимальное давление в 2,5 МПа и температуру: -30 – +300 С.С резьбовым хвостовиком

Данные фланцы состоят из воротникового кольца и применяются в водопроводах и теплоснабжающих системах.

Максимальное давление, которое выдерживает фланец с резьбовым хвостовиком – 1,6 Мпа, а температура от -40 до +300 С.

Различия фланцев по поверхности присоединения

От поверхностей присоединения фланцев всегда требуется получение надёжного и герметичного соединения, поэтому для увеличения данных показателей применяются различные прокладки. Если рабочее давление меньше 6 Мпа, то используются прокладки из неметаллов: паронит, фторопласт и т.д. В тех случаях, если давление выше 6 Мпа, рекомендуется применять металлические прокладки: линзовые, овальные и т.д.

Все фланцы подразделяются на следующие виды:

- с соединительным выступом;

- с выступом;

- с впадиной;

- с шипом;

- с пазом;

- под прокладку с овальным сечением;

- под прокладку линзовую;

- с пазом под прокладку из фторопласта;

- с шипом под прокладку из фторопласта.

В зависимости от характеристик трубопровода (диаметра, давления, назначение и т.д.) подбирается соответствующий тип фланца.

Материалы, применяемые для изготовления фланцев

Если по трубопроводу перемещаются агрессивные жидкости, то фланцы должны быть произведены из надёжного материала, невосприимчивого к коррозии. Всем этим показателям удовлетворяет нержавеющая сталь, которая к тому же не требует дополнительной окраски.

Нержавеющие фланцы во многих отраслях промышленности и производятся из стали марок: 12Х18Н10Т, 15Х18Н12С4ТЮ, 10Х17 и Н13М3Т.

Приварка фланцев к трубам осуществляется при помощи электродуговой сварки.

Заключение

Фланцевые соединения являются неотъемлемой частью любого трубопровода. Без них не возможно нормальное функционирование всей системы.

Наибольшее распространение получили фланцы из нержавеющей стали, т.к. являются наиболее универсальными. Они способны выдерживать высокое рабочее давление, повышенные температуры и воздействие агрессивных сред. Кроме того, они не требуют постоянного ухода и дополнительной защиты от коррозии.

Заказать как фланцы, так и другие изделия из нержавеющей стали можно в компании ПищепромСталь. ПищепромСталь – поставщик продукции из нержавеющей стали в г. Екатеринбург.

В настоящее время существует огромное разнообразие различных видов фланцевых соединений, которые применяются в различных отраслях промышленности.

https://almeg.ru/vidy-i-montazh-truboprovodov/vidy-flancev-i-osobennosti-ih-primeneniya/